Lo spessore dello strato superficiale influisce sulle prestazioni dei pannelli rivestiti in PVC?

——Un caso di studio su pannelli in schiuma di PVC bianco da 7 piedi e pannelli in schiuma di PVC laminato

Astratto

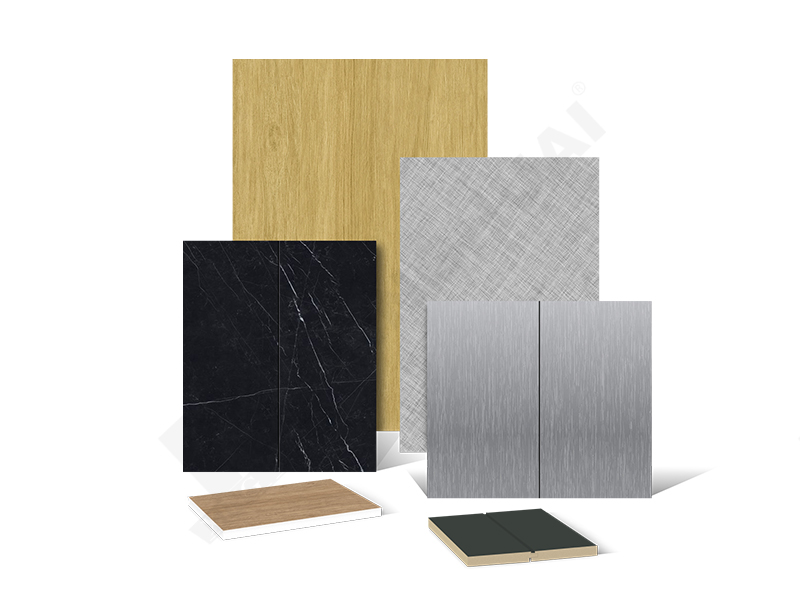

I pannelli con rivestimento in PVC, ampiamente utilizzati nell'edilizia, nella pubblicità e nella produzione industriale, sono costituiti da un'anima in schiuma di PVC e da uno strato superficiale. Lo spessore dello strato superficiale influisce in modo significativo sulla resistenza meccanica del pannello, sulle prestazioni di incollaggio, sulla resistenza ambientale e sull'efficienza di lavorazione. Questo articolo analizza come lo spessore dello strato superficiale (da 0,1 mm a 0,5 mm) influenzi le prestazioni dei pannelli in schiuma di PVC bianco da 2,1 m e dei pannelli in schiuma di PVC laminato, fornendo indicazioni teoriche per l'ottimizzazione dei processi produttivi.

1. Introduzione

I pannelli con rivestimento in PVC sono materiali compositi che combinano un'anima in schiuma di PVC leggera con uno strato superficiale denso. Lo strato superficiale, tipicamente spesso 0,1-0,5 mm, migliora la durezza superficiale, la resistenza agli agenti atmosferici e la stampabilità. Variazioni nello spessore dello strato superficiale (ad esempio, ±0,05 mm nei pannelli in schiuma di PVC bianco da 2,1 m) possono causare incoerenze nelle prestazioni. Questo studio esplora la relazione tra lo spessore dello strato superficiale e i principali parametri prestazionali, tra cui resistenza alla flessione, durata dell'incollaggio e stabilità termica.

2. Caratteristiche strutturali dei pannelli rivestiti in PVC

2.1 Struttura composita

Un tipico pannello rivestito in PVC è composto da tre strati:

Strato centrale: Schiuma di PVC a celle chiuse (densità 0,4-0,8 g/cm³) che garantisce leggerezza e isolamento termico.

Strato di pelle: Uno strato denso di PVC (spessore 0,1-0,5 mm) formato tramite coestrusione o laminazione, che ne migliora la durezza e la durata della superficie.

Livello funzionale (facoltativo): Come rivestimenti ignifughi o resistenti ai raggi UV per applicazioni specializzate.

Per i pannelli in schiuma di PVC bianco da 7 piedi, lo spessore standard dello strato superficiale è di 0,2 mm, ma le tolleranze di produzione possono causare deviazioni.

2.2 Tecnologie di controllo dello spessore

Coestrusione: Regolazione dei canali di flusso dello stampo per regolare lo spessore dello strato cutaneo.

Laminazione: Utilizzo di sistemi di controllo della tensione nella produzione di pannelli in schiuma di PVC laminato per garantire una distribuzione uniforme dell'adesivo.

3. Impatto dello spessore dello strato cutaneo sulle prestazioni

3.1 Resistenza meccanica

Metodo di prova: Prove di flessione a tre punti su pannelli in schiuma di PVC da 7 piedi con strati di rivestimento da 0,1 mm, 0,2 mm e 0,3 mm.

Risultati:

La resistenza alla flessione è aumentata del 18% quando lo spessore dello strato superficiale è aumentato da 0,1 mm a 0,3 mm.

Gli strati di rivestimento più spessi riducono la deformazione superficiale sotto carico, migliorando la stabilità dimensionale.

3.2 Prestazioni di incollaggio (incollaggio di pannelli in schiuma di PVC)

Metodo di prova: Prove di resistenza dei giunti adesivi su pannelli in schiuma di PVC incollati con spessori variabili dello strato superficiale.

Risultati:

I pannelli con strati di rivestimento da 0,2 mm hanno mostrato una resistenza all'adesione superiore del 22% rispetto ai pannelli con strati di rivestimento da 0,1 mm, grazie a una migliore bagnatura dell'adesivo.

Strati di pelle eccessivamente spessi (≥0,4 mm) riducono l'efficienza di legame a causa della ridotta porosità superficiale.

3.3 Resistenza ambientale

Metodo di prova: Test di invecchiamento accelerato (esposizione ai raggi UV, cicli di umidità) su pannelli in schiuma di PVC bianco.

Risultati:

Gli strati di pelle più spessi (0,3 mm) hanno ridotto lo sbiadimento del colore del 30% rispetto agli strati da 0,1 mm.

Tuttavia, gli strati di pelle >0,35 mm hanno mostrato una maggiore fragilità sotto stress termico.

3.4 Efficienza di elaborazione

Caso di studio: Fresatura CNC di pannelli in schiuma di PVC laminato.

Risultati:

I pannelli con strati di rivestimento da 0,2 mm richiedono una forza di taglio inferiore del 15% rispetto alle varianti da 0,4 mm, riducendo l'usura degli utensili.

Gli strati di pelle più sottili hanno migliorato la levigatezza dei bordi in fase di post-elaborazione.

4. Strategie di ottimizzazione

4.1 Linee guida per la selezione dello spessore

Applicazioni interne: Gli strati di pelle da 0,15-0,25 mm bilanciano costi e prestazioni.

Applicazioni esterne: Strati da 0,25-0,35 mm migliorano la resistenza agli agenti atmosferici.

Lavorazione ad alta precisione: Per una lavorazione più semplice, preferire strati da 0,1-0,2 mm.

4.2 Tecniche di produzione avanzate

Coestrusione multistrato: Combina strati di pelle sottili (0,1 mm) con rivestimenti funzionali per esigenze specifiche.

Calibrazione laser: Controllo di precisione dello spessore dello strato cutaneo inpannello in schiuma di PVC laminatoproduzione.

5. Conclusion

Lo spessore dello strato superficiale influenza significativamente le prestazioni dei pannelli rivestiti in PVC. Mentre strati più spessi aumentano la resistenza meccanica e la resistenza ambientale, uno spessore eccessivo può ridurre l'efficienza di incollaggio e la flessibilità di lavorazione.Pannelli in schiuma di PVC bianco da 7 piedie pannelli in schiuma di PVC laminato, uno spessore dello strato superficiale di 0,2-0,3 mm offre prestazioni ottimali nella maggior parte delle applicazioni. La ricerca futura dovrebbe esplorare tecnologie di nanorivestimento per migliorare ulteriormente le proprietà superficiali senza aumentare lo spessore.

Parole chiave: Incollaggio di pannelli in schiuma di PVC, pannelli in schiuma da 7 piedi, pannelli in schiuma di PVC bianco, pannelli in schiuma di PVC, pannelli in schiuma di PVC laminato